ציפוי קונפורמי למעגל מודפס

ציפוי קונפורמי למעגל מודפס הינו שכבת ציפוי – פולימר, הנועד להגן על הרכיבים האלקטרונים ועל שלמות ותקינות המעגל. שכבת הציפוי (בהתאם לתכונות החומר בהם נעשה הציפוי) מונעת נזקים וכישלון תפקודי של המערכת האלקטרונית, העלולים להיגרם כתוצאה מתנאי שטח שונים, לרבות: לחות, אבק, חשיפה לאדים של חומרים כימיים ושינויי טמפרטורה קיצוניים.

הסיבות שבגינם נדרש ציפוי קונפורמי למעגל מודפס:

מעגל מודפס והרכיבים האלקטרונים המולחמים/מוצמדים עליו, מושפעים בעת חשיפתם לתנאי הסביבה ותנאי מזג האוויר.

הבדלי חום וקור, לחות, מלחים ואף אדי כמקלים שונים הנישאים באוויר, מייצרים השפעות הרסניות על החומרים השונים מהם עשויים הרכיבים האלקטרונים ולוח המעגל המודפס ועם חלוף הזמן מובילים לקורוזיה, סדקים, שברים ואף להתפוררות החומר.

מערכות אלקטרוניות שלא עברו טיפול מונע באמצעות ציפוי קונפורמי, נמצאות כבשגרה בסטטיסטיקת כמות התקלות ו/או השבתת מערכות. לאור זאת, יצרני מערכות אלקטרוניות, יצרני מעגלים מודפסים ומהנדסי האלקטרוניקה, עושים שימוש בציפוי קונפורמי להגנה על המערכות והרכיבים שפיתחו.

מאפייני הציפוי הקונפורמי:

– יישום פשוט.

– יכולת הסרה פשוטה (יחסית) של שכבת הציפוי, לצורך תיקון והחלפת רכיבים.

– הגנה מפני הלם תרמי ופריצת מתח.

– הגנה מפני מפגעים סביבתיים לרבות: אבק, לחות, מליחות ואדי כימיקלים.

מהי כמות הציפוי הנדרשת?

ציפוי קונפורמי יעיל חייב לכסות לחלוטין את הרכיבים ומשטח המעגל המודפס לרבות ההלחמות, החיבורים, קווי המתאר ואף קצוות לוח המעגל המודפס, גם אם אין בו מפרקי הלחמה. נוזל הציפוי חייב להיצמד למשטח באופן הדוק ואחיד ולייצר שכבת בידוד הן לחשיפה לאוויר והסביבה והן למניעת פריצת מתחים. תקנים בינלאומיים הדנים בנושא ציפוי מעגלים מודפסים, מגדירים את עובי הציפוי הנדרש על פי קריטריונים ושיקולים התלויים במעגלים וברכיבים על גבי המעגל. COATECH מאפשרת ללקוחותיה את אפשרות בחירת תקן הציפוי הנדרש עבורם.

יישום

שיטת היישום, משפיע באופן ישיר על יעילות הציפוי ועל היכולת לספק שכבת הגנה אחידה ומלאה.

קיימות ארבע שיטות ציפוי עקריות להחלת הציפוי הקונפורמי:

1. טבילה – טבילת המעגל בחומר הציפוי למשך זמן המוגדר על פי היצרן.

שיטה זו מהירה ופשוטה שלא דורשת מאמץ או ניסיון רב של המפעיל. החיסרונות המרכזיים בשיטה זו הינם, חוסר היכולת למסך (להסתיר) רכיבים ואזורים בהם קיימת דרישה למנוע מגע עם חומר הציפוי וציפוי לא אחיד שעלול להוביל לכיסי אוויר ולתופעת ה"בועות".

2. ציפוי ע"י מכונה סלקטיבית – בשיטה זו נדרש לתכנת ולהגדיר באופן ממחושב למערכת את האזורים בהם יש לבצע ציפוי ולאחר מכן באמצעות מסוע המכונה המעגלים עוברים ציפוי אוטומטי בזה אחר זה, ללא צורך בהמצאות מפעיל צמוד. יתרונות השיטה נובעים מהיכולת לבצע ציפוי אוטומטי לכמות גדולה של מעגלים באופן זהה לחלוטין, ללא צורך בהתערבות חיצונית ולקבלת שכבת ציפוי אחידה ברמת דיוק גבוהה יחסית של עובי הציפוי.

חסרונות מכונת הציפוי:

2.1 צורך במיסוך- על אף העובדה שבאמצעות המכונה ניתז נוזל הציפוי על סמך התוכנית שהוגדרה לו, הנוזל עלול להגיע גם לאזורים שלא מיועדים לכך ומכאן כי עדיין נדרשת פעולת מיסוך הרכיבים.

2.2. זווית התזה מוגבלת- המכונה מוגבלת במידה זו או אחרת לזוויות התזת החומר וכתוצאה מכך המכונה אינה יכולה לדייק ולהגיע עד לדופן הרכיבים ו/או לרגלי הקונקטורים. מכאן כי שכבת הציפוי לא תהיה בהכרח מלאה.

2.3 חוסר גמישות- ניתן לבצע ציפוי לסדרת מעגלים זהה בלבד, שתוכנית העבודה הוגדרה עבורם מראש ולא ניתן לשלב מספר סוגי מעגלים שונים בו זמנית. באם קיים הצורך להשהות את עבודת הציפוי מסדרת מעגלים אחת ולעבור לביצוע של סדרת מעגלים חדשה ושונה, נדרשת עבודת הכנה הכוללת תכנות המחשב מחדש, ניקוי והחלפת ראשי התזה ועוד גורמים הדרושים זמן הכנה לא מועט.

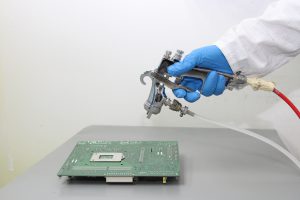

3. ריסוס – ריסוס באמצעות ספריי ידני ו/או מערכת התזה מקצועית.

באמצעות שיטה זו ניתן לרסס כמות מעגלים גדולה מאוד בו זמנית. שיטה זו תלויה רבות במקצועיות ובידע של החברה המבצעת ותהליך הכשרתו המקצועי של המפעיל, אך יש בה כדי לעלות על חסרונותיו הרבים של המכונה האוטומטית:

3.1 זווית התזה- בשיטת הריסוס, ניתן להתיז מכל זווית אפשרית ובכך להוביל לביצוע מושלם של שכבת הגנה מלאה.

3.2 גמישות מרבית- ניתן לרסס מספר מעגלים שונים ומגוונים בו זמנית (עם אותו חומר ציפוי).

4. הברשה – באמצעות שיטה זו מבצעים שכבת הגנה על הרכיבים והמעגל המודפס באמצעות הברשה עם ציוד ייעודי.

שיטה זו מהווה מעין "צביעת" המעגל בחומר הציפוי. הגימור נוטה להיות נחות מבחינה קוסמטית ובמקרים לא מעטים שכבת הציפוי תכיל בועות. לרוב, עובי הציפוי אינו אחיד ביחס לשיטות הציפוי האחרות ועל מנת להתגבר על חסרונות הנ"ל, נדרשת מיומנות גבוהה של המפעיל. שיטת ציפוי זו איטית מאוד (מעגל אחד בתורו) ולכן מתאימה פחות לציפוי תעשייתי של כמות רבה של מעגלים מורכבים.

בדיקות איכות של שכבת הציפוי הקונפורמי

שכבת הציפוי הקונפורמי מכילה עקבות UV הזוהרות עם הארה כחולה בהירה תחת תאורת זו, המאפשרת בחינה מדוקדקת לאחידות ושלמות שכבת הציפוי על גבי הרכיבים האלקטרונים ומשטח המעגל המודפס.

הסרה / תיקון של ציפוי קונפורמי

מאחר ולעיתים נדרש לתקן ו/או להחליף רכיבים במעגל האלקטרוני הן בשל תקלה ברכיב והן לצורך שדרוג המערכת, קיימת חשיבות עליונה ליכולת הסרת חומר הציפוי מהרכיבים והמעגל המודפס.

הסרת הציפוי עשויה להיות נקודתית ו/או מלאה בהתאם לצורך ובכל מקרה שלא תפגע ו/או תזיק למעגל המודפס והרכיבים השונים.

החומרים המשמשים עבור הסרת הציפוי עשויים מאותו בסיס של חומר גנרי המרכיב את חומר הציפוי המקורי ונמנים ב DATA SHEET של חומר ציפוי. ניתן להבחין במספר סוגי ציפוי קונפורמי:

ציפוי אקרילי – חומרי הציפוי האקרילי ניתנים להסרה מלאה ובתהליך פשוט ומהיר יחסית של שימוש בחומר המסיר הייעודי. לאחר הסרת הציפוי, ניתן לבצע ציפוי מחדש כבראשונה.

ציפוי פוליאוריטן –תהליך הסרת חומרי הציפוי מסוג זה מעט מורכב יותר בשל יכולות העמידות הכימית של חומרים אלה. ניתן להסיר באופן נקודתי או מלא את שכבת הציפוי באמצעות חומר המסיר הייעודי ובתהליך ניקיון רב שלבי. לאחר הסרת הציפוי, ניתן לבצע ציפוי מחדש כבראשונה.

סיליקון – ציפוי זה קשה עד בלתי אפשרי להסרה. תהליך הסרתו כולל שחיקה של חומר הציפוי, דבר העלול להוביל לזיהום סיליקון על פני משטח המעגל המודפס. הסרה מלאה של שכבת הציפוי כמעט בלתי אפשרית בשל הפגיעה ההרסנית במעגל המודפס ולכן התיקון המקובל הוא מקומי בלבד.

שטיפה וחיטוי המעגל המודפס לפני תהליך הציפוי

ניקיון המעגל המודפס הכרחי בטרם מתבצעות פעולות חיזוק (הדבקה) וציפוי, על מנת לשפר את תכונת הצמדות החומר לרכיבים ולמשטח. אי ניקיון ו/או ניקיון לא מספק בטרם מבוצעות פעולות ההגנה, יפגע באופן ניכר באיכות החיזוק והציפוי, אשר יוביל להתקלפותם ולהסרת ההגנה הכוללת.

ניקיון ושטיפת המעגלים מהמפגעים השונים נעשה באמצעות מכונת שטיפה מתקדמת – "דיגריזר", שמסירה את המפגעים השונים מהרכיבים וממשטח המעגל.

בהתאם לתקן J-STD-001 ועל פי רגישות הרכיבים על גבי המעגל המודפס, ביכולתנו לספק ניקיון סלקטיבי למעגלים (ניקיון רכיבים ואזורים על פי הצורך) באופן ידני.

לאחר תהליך ניקיון המעגלים, אלה יעברו מבדק זיהום מתקדם בטכנולוגיה חדשנית, שביכולתה לאבחן את טיב הניקיון ובכך לאשר כי המשך תהליכי החיזוק והציפוי למעגלים האלקטרונים יהיה ברמת האיכות הנדרשת.