תופעת הבועות בציפוי מעגלים מודפסים

באתרי אינטרנט ובפורמים רבים העוסקים בתהליכי ציפוי של רכיבים ומעגלים מודפסים, ניתן לראות כי רבים בתעשייה (ביטחונית / אזרחית ) המפתחים ומייצרים מעגלים מודפסים, מנסים להבין ולאמוד את הגורמים ל"תופעת הבועות" לאחר ציפוי מעגלים מודפסים ובשאלה כיצד ניתן להבטיח שתופעה זו לא תתרחש.

על מנת להציג את הפתרונות למניעת תופעת הבועות, נסקור את התופעה והגורמים הנפוצים לתופעה זו.

מהן בועות בציפוי מעגלים מודפסים?

בועות, הן כיסי אוויר הלכודים תחת שכבת הציפוי.

במצב בו קיימות בועות בשכבת הציפוי, השפעות הסביבה ותנאי מזג האוויר יובילו להתקלפות שכבת הציפוי ופגיעה בשכבת ההגנה על המערכת האלקטרונית.

הגורמים להיווצרות בועות בציפוי מעגלים מודפסים

תופעת הבועות לאחר ביצוע ציפוי למעגלים מודפסים, הינה תופעה נפוצה ומוכרת בקרב יצרני ומפתחי המעגלים המודפסים, אשר מבצעים את תהליכי הציפוי למעגלים המודפסים, שלא תחת פיקוח התקנים הבינלאומיים, הניסיון המקצועי ואיכות חומרי הציפוי הנדרשים.

קיימים מספר גורמים שעשויים להוביל לבועות בשכבת הציפוי:

1. זיהום ו/או חוסר ניקיון של הרכיבים והמעגל המודפס.

זיהום המעגל או הרכיבים מוגדר לרוב ככתמי שומנים, שאריות פלקס, בדיל, דבקים, בקטריות ומיני מזהמים שונים שניתן לראותם בעזרת ציוד ייעודי בלבד.

מסלול פיתוח מערכת אלקטרונית ומעגל מודפס בפרט, מלווה במספר רב של שלבי ייצור ותחת מספר רב של ידיים עד אשר הוא מגיע לשלב ציפוי המעגל.

ציפוי מעגל מודפס ללא ניקיון והסרת המזהמים השונים, יוצר כיסי אוויר תחת שכבת הציפוי שלרוב אינם נראים לעין. עם חלוף הזמן וכתוצאה משינויי טמפרטורה, האוויר הכלוא מנסה לפרוץ את שכבת הציפוי ויוצר בועות.

השארת המזהמים על שכבת המעגל המודפס עלול בנוסף להוביל לגידול בקטריות ונזילות של המזהמים ממקום למקום על גבי המעגל המודפס. שינויים אלה בשילוב שינויים בתנאי הסביבה בה פועל המעגל, מובילים גם הם להיווצרות של כיסי אוויר הנראים לנו כבועות.

הפתרון למניעת זיהום המעגל המודפס:

ניקיון המעגלים על פי התקן, דורש הסרה מוחלטת של כל המזהמים השונים שנמצאים על גבי המעגל, הסרת שאריות השומנים, הדבקים ואף סימני טביעות האצבעות שעשויים להופיע.

שיטת הסרת המזהמים על פי תקן IPC דורשת טבילת המעגל המודפס בחומר ניקוי ייעודי (שאינו פוגע ברכיבים ו/או בלוח המעגל) לפרק זמן הנע בין 2-10 דקות. (בהתאם לסוג המעגל והרכיבים). לאחר הוצאת המעגל המודפס מהטבילה, הנ"ל מועבר לייבוש לפרק זמן של 30 דקות בטמפרטורה של 60 מעלות צלסיוס או שעתיים בטמפרטורת הסביבה.

COATECH מבצעת את תהליכי ניקוי ושטיפת מעגלים מודפסים באמצעות "דגריזר" – מכונת שטיפה להסרת מזהמים ממעגלים אלקטרונים.

חשוב ואף קריטי לבצע ביקורת תהליך ניקיון לאחר שזה הסתיים.

מבדק זה, נועד לאשר את השלמת תהליך הניקיון לפני ביצוע פעולות הציפוי.

COATECH מבצעת את מבדק הזיהום באמצעות Ionograph 500 STD- מבדק זיהום על גבי מעגלים אלקטרונים.

2. עובי הציפוי.

עובי שכבת הציפוי על גבי המעגל עשוי להוות גורם נוסף בהיווצרות כיסי אוויר בלתי נראים לעין. על פי תקן IPC, תחום עובי הציפוי המותר הינו µM 30-130. יחד עם זאת, קיים קשר חיובי בין עובי הציפוי לסטטיסטיקת היווצרות תופעת הבועות בשכבת הציפוי במעגלים אלקטרונים.

מאחר שחומר הציפוי מותז על גבי המעגל, שכבת ציפוי עבה לא מאפשרת בתהליך הייבוש לאוויר הכלוא בין מפרקי ההלחמות ומשטח המעגל המודפס לצאת וכתוצאה מכך נוצרים כיסי אוויר המובילים בסופו של דבר לתופעת הבועות. התזת שכבת ציפוי דקה יותר, מאפשרת לאוויר לצאת מעבר לשכבת הציפוי ולאחר הייבוש מתקבלת שכבת ציפוי אחידה ואטומה. שכבת ציפוי שעשויה למנוע את תופעת הבועות, נעה בין µM 75- 25.

3. אמצעי הציפוי.

קיימות ארבע שיטות ציפוי עיקריות להחלת הציפוי הקונפורמי, שבאופן ישיר משפיעות על היווצרות כיסי אוויר ובועות:

טבילה – טבילת המעגל בחומר הציפוי למשך זמן המוגדר על פי היצרן.

כניסת המעגל באופן מלא לנוזל הציפוי, עלולה להותיר כיסי אוויר שהיווצרותם תלויה במבנה המעגל / הרכיבים וצמיגות חומר הציפוי. יחד עם זאת, שיטת ציפוי זו אינה מאפשרת הגנה על רכיבים ואזורים שבעבורם חומר הציפוי מזיק או אינו נדרש. מכאן כי שיטת זו אינה מומלצת בעת הצורך במיסוך ו/או במניעה של תופעת הבועות.

ציפוי במכונה אוטומטית – התזת נוזל הציפוי באופן ממוחשב.

נוזל הציפוי ניתז על גבי המעגל בשכבת ציפוי די אחידה עם סטייה יחסית זניחה. יחד עם זאת ולאור העובדה שהמעגל חשוף לאוויר, תיתכן היווצרות של כיסי אוויר. לרוב ניתן לומר שהנ"ל ייווצרו כתוצאה ממגבלת זוויות ההתזה של המכונה. על מנת להתגבר על אפשרות היווצרות כיסי האוויר בשיטה זו, תכנות אזורי הציפוי וסדר הציפוי קריטיים.

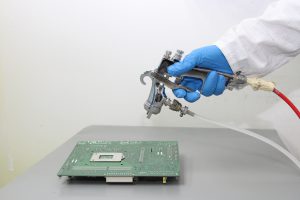

ריסוס – ריסוס באמצעות ספריי ידני ו/או מערכת התזה מקצועית.

באמצעות שיטה זו ניתן לרסס את שכבות הציפוי בזו אחר זו ובכל זווית ציפוי אפשרית. ריסוס בשכבות מאפשר לאוויר לחמוק החוצה מתחת לשכבת הציפוי ובאופן זה מתקבלת שכבת ציפוי סופית הנקייה מכיסי אוויר.

הברשה – "צביעת" המעגל בחומר הציפוי.

צביעת המעגל בחומר הציפוי לרוב מותירה שכבת ציפוי שעוביה אינו אחיד. המחשבה כי בכוחה של המברשת להסיר אוויר כלוא אומנם נתפסת כהגיונית אך להיפך הוא הנכון. בתהליך ההברשה האוויר נדחף ממקום אחד למשנהו ולאור העובדה ששכבת הציפוי אינה אחידה, אוויר כלוא עלול להישאר תחת שכבת הציפוי. גם בשיטה זו, מניעת כיסי אוויר תלויה רבות במיומנות המפעיל.

4. צמיגות החומר.

צמיגות החומר או סמיכות החומר, מבטאת את מידת צפיפות מולקולות החומר. ככל שהחומר סמיך יותר, צפיפות מולקולות החומר גבוהה יותר והימצאות האוויר תהה דלה יותר.

יחד עם זאת ככל שהחומר סמיך יותר קשה יותר לבצע את הציפוי על גבי המעגל המודפס ולכן נדרשת רמת דיוק גבוהה של מידת צמיגות החומר.

מידת הצמידות נמדדת כמספר השניות של נזילת כמות נוזל קבועה ומוגדרת. (בהתאם לסוג החומר ועל פי ה- DATA SHEET).

5. תהליך הייבוש.

על פי תקן IPC, משך הזמן הנדרש לייבוש שכבת הציפוי הינה שעתיים בטמפרטורת 60 מעלות צלסיוס או 24 שעות בטמפרטורת החדר, אך נדרש לוודא התאמה על פי הוראות יצרן חומר הציפוי. ייבוש לא מספק עלול להותיר אחריו שכבה פנימית רטובה של נוזל הציפוי, שעם הזמן תנוע ותכניס לתוכה אוויר.

הפתרון האפקטיבי למניעת תופעת הבועות:

על מנת ליצור שכבת ציפוי הגנה אחידה ומלאה על גבי הרכיבים והמעגל המודפס, נדרש תהליך מפוקח ומוגדר העומד בתקנים הבינלאומיים.

תהליך זה כולל, הסרת מזהמים מלוח המעגל המודפס והרכיבים שבו וציפוי שכבת הגנה באמצעים ובתהליכים שעברו בדיקה ועומדים בתקנים הבינלאומיים.

EIM COATECH מציעה את שירות ציפוי המעגלים המודפסים (בנוסף לשירותי החיזוק/הדבקת רכיבים והרכבות מכניות) הטובים והמחמירים ביותר בארץ וזוכה שנה אחר שנה לאמון מלא של התעשייה הביטחונית והאזרחית בארץ כמו גם של חברות פיתוח מעגלים אלקטרונים רבות בעולם.